材料科學(xué)是國家發(fā)展的三大支柱之一�����,薄膜材料更是我國前沿科學(xué)和高新技術(shù)產(chǎn)品的重要基石�。制備薄膜材料的技術(shù)隨著(zhù)高新技術(shù)的發(fā)展��,應用范圍越來(lái)越寬闊�。

最初制備薄膜技術(shù)有兩大類(lèi):膜層粒子來(lái)源于固態(tài)物質(zhì)源的真空蒸發(fā)鍍膜技術(shù)和來(lái)源于氣態(tài)物質(zhì)源的化學(xué)氣相沉積技術(shù)���。

真空蒸發(fā)鍍主要應用于光學(xué)�����、半導體芯片的布線(xiàn)等領(lǐng)域;化學(xué)氣相沉積主要應用在硬質(zhì)合金刀頭上沉積氮化鈦硬質(zhì)涂層和半導體器件中的單晶硅���、多晶硅薄膜��、外延生長(cháng)GaAs 半導體材料���。

這兩類(lèi)技術(shù)的特點(diǎn)都是利用熱源來(lái)加熱固態(tài)膜料和激勵氣態(tài)物質(zhì)源分解���、化合��。蒸發(fā)溫度和化學(xué)氣相沉積溫度在1000~2000 ℃范圍���。制備薄膜的能量來(lái)源于熱源����。

高新技術(shù)的發(fā)展要求各種具有特殊功能的薄膜����。

例如:太陽(yáng)能光熱轉換薄膜�����、光電轉換薄膜�、超導薄膜���、透明導電薄膜�����、光磁存儲薄膜����、光電存儲薄膜��、鐵電存儲薄膜以及各種光敏�����、氣敏���、味敏傳感薄膜等�����。只靠原有技術(shù)已經(jīng)無(wú)法制備出這些薄膜���,所以發(fā)展出把各種氣體放電技術(shù)引入薄膜制備過(guò)程的離子鍍膜技術(shù)�,把膜層粒子離子化�����,從而提高膜層粒子的整體能量����。

這些技術(shù)包括蒸發(fā)型離子鍍�����、磁控濺射離子鍍和等離子體化學(xué)氣相沉積�����,統稱(chēng)離子鍍膜技術(shù)���。近些年來(lái)這一技術(shù)發(fā)展很快����。

本文介紹了離子鍍膜技術(shù)的意義����、各種鍍膜技術(shù)的原理�、特點(diǎn)�、發(fā)展和應用范圍���。

1����、在氣體放電引入鍍膜過(guò)程之前制備薄膜技術(shù)的特點(diǎn)

1.1���、獲得固態(tài)薄膜的源物質(zhì)有固態(tài)物質(zhì)源和氣態(tài)物質(zhì)源

采用固態(tài)物質(zhì)源制備薄膜的技術(shù)稱(chēng)真空蒸發(fā)鍍膜技術(shù);采用氣態(tài)物質(zhì)源制備薄膜的技術(shù)稱(chēng)化學(xué)氣相沉積技術(shù)��。

1.2��、鍍膜過(guò)程的能量來(lái)源是熱能

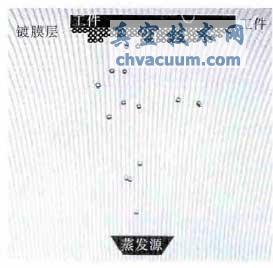

真空蒸發(fā)鍍膜技術(shù)把固態(tài)膜料加熱�����、蒸發(fā)成金屬蒸汽�����,從蒸發(fā)源蒸發(fā)出來(lái)的膜層原子在高真空度中飛向工件(基片)形成薄膜����。

固態(tài)膜料的蒸發(fā)溫度1000~2000 ℃����。圖1 為真空蒸發(fā)鍍膜過(guò)程示意圖�。

圖1 真空蒸發(fā)鍍膜過(guò)程示意圖

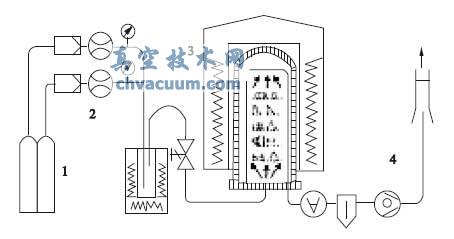

熱化學(xué)氣相沉積技術(shù)直接向沉積室通入反應氣體����,反應氣體在高溫下進(jìn)行熱分解和熱化合�,在工件上沉積獲得膜層����。沉積氮化鈦溫度1000 ℃����。圖2 為熱化學(xué)氣相沉積裝置示意圖�����。

1.氣源;2.氣閥;3.沉積室;4.尾氣處理系統

圖2 熱化學(xué)氣相沉積裝置示意圖

1.3��、薄膜材料應用范圍

真空蒸發(fā)鍍膜技術(shù)在制備光學(xué)膜�、導電膜��、包裝膜等方面已經(jīng)有了廣泛應用����。但由于膜層粒子能量低����,難于形成各種具有特殊性能的化合物膜層�����。

熱化學(xué)氣相沉積技術(shù)在沉積氮化鈦硬質(zhì)涂層和半導體薄膜等方面已經(jīng)取得了廣泛應用�����。獲得化合物膜層的溫度太高��,只能在硬質(zhì)合金刀具上沉積硬質(zhì)涂層�。

不能在應用廣泛的高速鋼刀具上鍍氮化鈦等硬質(zhì)涂層�,在高溫下沉積半導體薄膜對膜層質(zhì)量也會(huì )有不利的影響���。

5�、結論

從D.M.Mattox 發(fā)明離子鍍膜技術(shù)以來(lái)的五十年中�,離子鍍膜技術(shù)適應高端產(chǎn)品加工和高新技術(shù)發(fā)展的要求��,得到了飛速發(fā)展�。各種激勵氣體放電過(guò)程�����,提高等離子體密度的措施層出不窮�����。

滿(mǎn)足各種需要的新的薄膜材料在各個(gè)應用領(lǐng)域得到了廣泛的應用���。對國防事業(yè)�、宇航事業(yè)��、高新技術(shù)產(chǎn)品和美化人民生活做出了突出貢獻�����。我們期待離子鍍膜技術(shù)繼往開(kāi)來(lái)�����,在新的五十年中再放光彩���。

推薦閱讀

電容式真空計原理

極高真空技術(shù)的應用 |